想象一下:一家汽车工厂的质检线上,工人每天需要检查上千个零件,但0.1毫米的微小划痕仍可能被遗漏。当传统人力检测的误差率高达3%时,我们是否应该接受每年因质量缺陷造成的数亿元损失?这个困扰制造业多年的问题,如今被一组代码和摄像头组成的系统彻底颠覆——智能驱动未来视界:高效赋能多场景机器视觉软件正以惊人的速度重构产业标准。它不仅是冰冷的算法,更是跨越视觉极限的革新力量。

一、机器视觉如何破解传统行业的“低效魔咒”?

在浙江某新能源电池厂,过去30名质检员三班倒的工作场景已不复存在。取而代之的是搭载智能视觉系统的检测线,通过每秒200帧的高速拍摄与深度学习算法,将缺陷识别准确率提升至99.97%,同时将检测效率提升5倍。这背后是智能驱动未来视界:高效赋能多场景机器视觉软件的多层级技术突破:

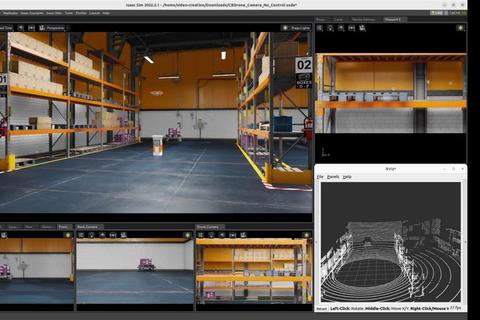

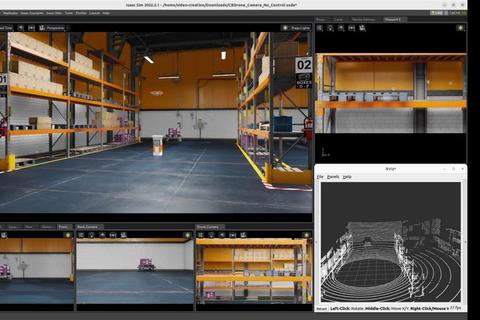

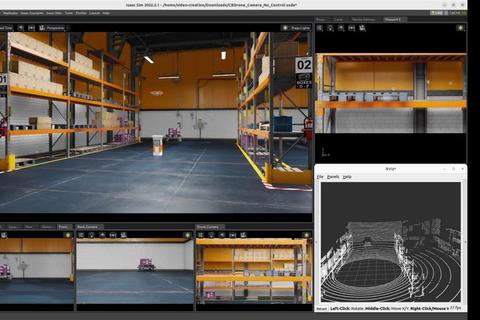

数据级融合将激光雷达点云与4K摄像头图像叠加,构建三维空间中的毫米级精度模型

特征级融合通过边缘计算提取金属表面反光特性与纹理特征,精准识别肉眼难辨的微裂纹

决策级融合结合历史数据与实时工况,动态调整检测阈值以避免误判

这套系统在半导体晶圆检测中同样大显身手。某芯片企业引入视觉软件后,将每片晶圆的检测时间从15分钟压缩至40秒,每年节省人力成本超2000万元。机器视觉正以“数字质检员”的身份,重新定义工业生产的效率天花板。

二、多模态感知怎样突破单一技术的局限?

当特斯拉的自动驾驶系统因暴雨天气误判车道线时,暴露了单一视觉传感器的致命缺陷。而最新一代智能驱动未来视界:高效赋能多场景机器视觉软件给出了创新解法:

在广州某智慧港口,视觉系统融合热成像摄像头与毫米波雷达,在浓雾天气中仍能精准识别30米外集装箱的吊装孔位,装卸效率提升40%

医疗领域,联影智能的影像诊断平台整合CT、MRI与病理切片数据,将肺结节检出率提升至98.5%,远超资深放射科医生92%的平均水平

这种多模态协同在农业场景更具颠覆性。大疆农业无人机通过可见光与多光谱相机的数据融合,可识别作物病虫害早期特征,配合变量喷洒系统减少农药使用量达60%。当视觉系统突破二维平面的局限,机器之眼开始看懂世界的“立体密码”。

三、轻量化部署能否打破高端技术应用壁垒?

曾几何时,机器视觉是重资产企业的专属。但奥普特推出的EdgeVision软件改变了游戏规则——这款可在树莓派上运行的轻量化系统,让中小制造企业以万元级成本实现智能化改造:

东莞某五金件作坊部署后,产品尺寸检测误差从±0.5mm降至±0.02mm,良品率提升23%

系统支持“零代码”工作流,产线工人通过拖拽模块即可自定义检测逻辑,培训周期缩短至2小时

更值得关注的是开源生态的崛起。Halcon提供的SDK工具包已吸引超10万开发者,其开放的算法库让初创团队能用1/10的成本开发定制化视觉方案。深圳某创业公司基于此打造的3D视觉分拣系统,在快递行业实现每秒3件货物的自动分拣,错误率仅为0.03%。技术民主化浪潮下,机器视觉正从“实验室神器”变为普惠工具。

面对这场视觉革命,企业决策者需要把握三个关键:

1. 场景适配优先:选择支持模块化组合的软件平台,如凌云光的VisionWARE 6.2系统,可灵活应对不同精度要求

2. 数据闭环构建:建立从数据采集、标注到模型迭代的全周期管理体系,某汽车厂商通过数据闭环将算法更新周期从3个月压缩至7天

3. 复合人才培养:既懂图像算法又熟悉工艺的工程师稀缺,可联合高校开展“视觉+垂直行业”的定向培养计划

当智能驱动未来视界:高效赋能多场景机器视觉软件渗透进每个制造环节,我们看到的不仅是效率跃升的数字,更是一个由机器之眼构筑的精准世界。这场视觉革命没有旁观者,唯有主动拥抱技术脉搏,才能在智能化的浪潮中抢占先机。

相关文章:

文章已关闭评论!